|

在全球能源轉(zhuǎn)型與碳中和目標(biāo)的推動(dòng)下,新能源鋰電池已成為電動(dòng)汽車���、儲(chǔ)能系統(tǒng)及智能設(shè)備的核心動(dòng)力來(lái)源����。面對(duì)市場(chǎng)對(duì)高效����、安全����、高精度電池生產(chǎn)的迫切需求����,上海蘭寶傳感科技股份有限公司憑借27年工業(yè)自動(dòng)化技術(shù)積淀,為鋰電池制造提供全流程智能化解決方案����,助力行業(yè)邁向“智造未來(lái)”。

一����、鋰電池制造痛點(diǎn)與蘭寶的破局之道

鋰電池生產(chǎn)工藝復(fù)雜,涵蓋前段(電極制備)�����、中段(電芯合成)����、后段(化成分容)三大環(huán)節(jié),每個(gè)環(huán)節(jié)對(duì)精度�����、效率與一致性要求極高。傳統(tǒng)生產(chǎn)模式面臨以下挑戰(zhàn):

材料糾偏難:極片涂布與分切易產(chǎn)生偏差����,影響電芯性能。

檢測(cè)精度低:焊接缺陷����、液位控制等人工檢測(cè)效率低且易漏檢。

安全風(fēng)險(xiǎn)高:高溫����、高壓環(huán)境下設(shè)備運(yùn)行需實(shí)時(shí)監(jiān)控�����。

蘭寶解決方案:

通過(guò)光電傳感器/蘭寶電感傳感器/電容傳感器/激光測(cè)距位移傳感器�、3D視覺系統(tǒng)及工業(yè)物聯(lián)網(wǎng)技術(shù),實(shí)現(xiàn):

材料糾偏:±0.2mm高精度測(cè)量�����,確保極片對(duì)齊�����。

焊接檢測(cè):1μm級(jí)缺陷識(shí)別,漏檢率<1%����。

液位監(jiān)控:非接觸式超聲波傳感,避免電解液溢出�����。

二���、全流程智能化的核心應(yīng)用場(chǎng)景

1. 前段工序:電極制備

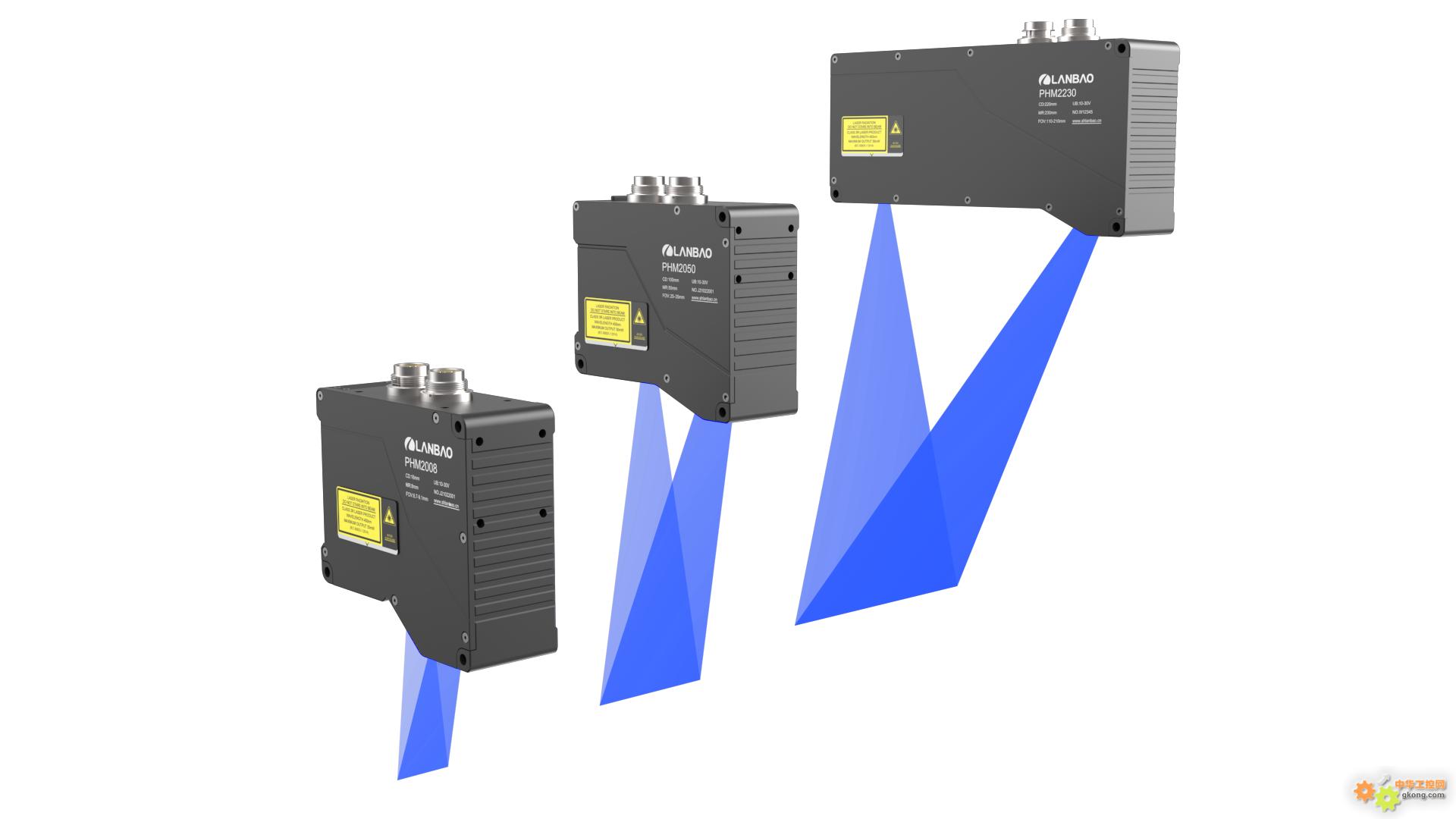

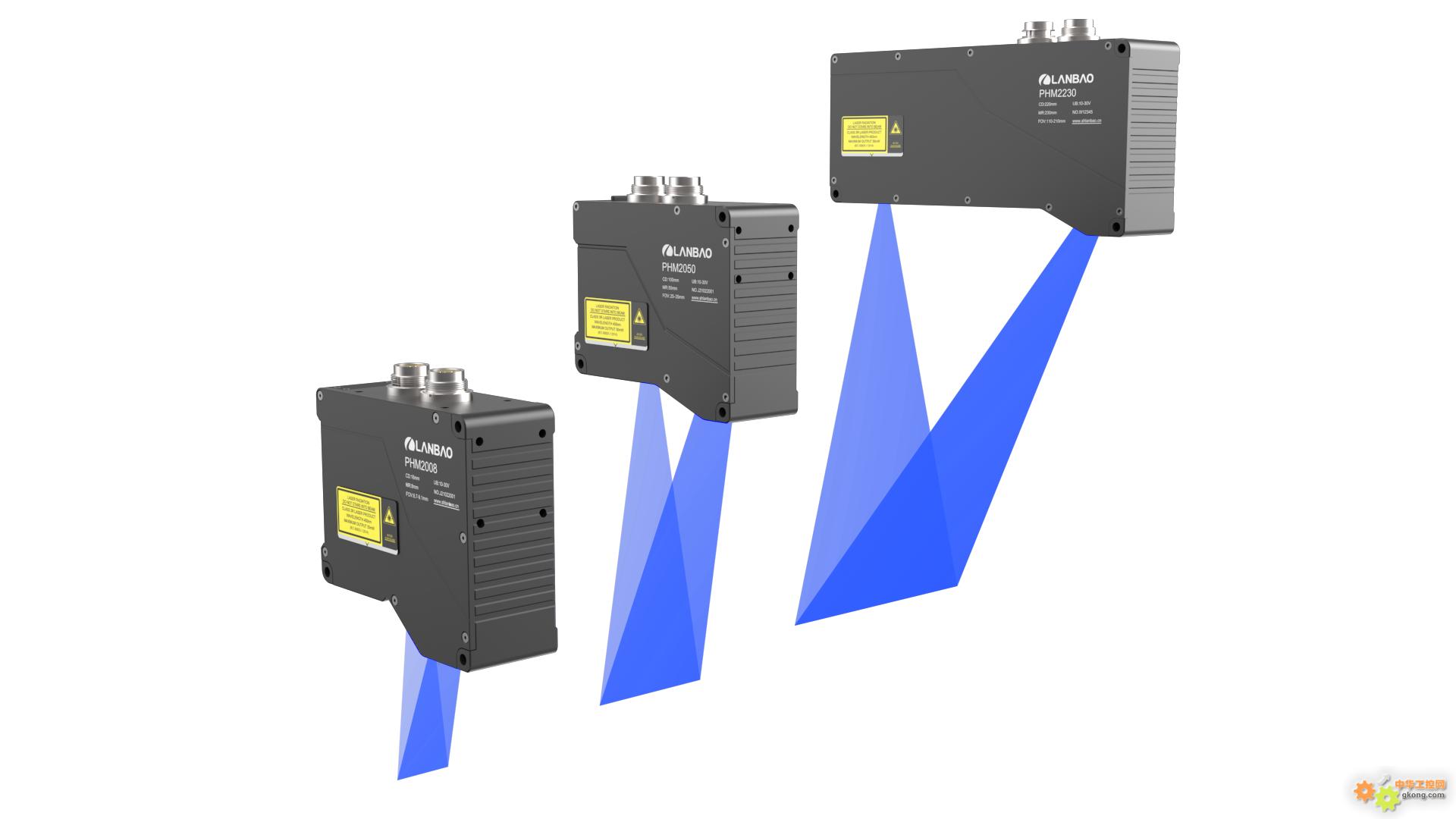

涂布機(jī)糾偏:3D線掃描系列激光傳感器實(shí)時(shí)調(diào)整涂布厚度��,可實(shí)現(xiàn)微米級(jí)別的精確檢測(cè)���。

攪拌機(jī)料位檢測(cè):超聲波傳感器/特氟龍電容式傳感器實(shí)時(shí)監(jiān)測(cè)漿料的液位高度,避免漿料溢出�。

分切機(jī)控制:槽型光電傳感器檢測(cè)極片分切精度,減少材料浪費(fèi)���。

2. 中段工序:電芯合成

卷繞/疊片:雙張超聲筆傳感器防止極片重疊�����,大大提升生產(chǎn)的良品率��。

注液機(jī)液位監(jiān)測(cè):管道液位電容式傳感器和槽型光電傳感器確保注液量精準(zhǔn)��。

電池下料檢測(cè):光纖傳感器精確檢測(cè)物料精確投放�。

3. 后段工序:PACK組裝

頂蓋焊接檢測(cè):3D線掃激光傳感器識(shí)別焊縫缺陷,掃描速度400mm/s����。

電池到位檢測(cè):微型光電傳感器、超薄型電容式傳感器���,電池生產(chǎn)線上電池位置精準(zhǔn)檢測(cè)�。

電池殼到位檢測(cè):IP67防護(hù)等級(jí)電感式傳感器���、光電式傳感器,實(shí)時(shí)檢測(cè)到物料到位��。

三�、技術(shù)優(yōu)勢(shì):為智能制造賦能

高精度:激光位移傳感器分辨率達(dá)最高可達(dá)1μm,精度最高可達(dá)10μm�����,滿足50μm級(jí)工藝要求。

強(qiáng)穩(wěn)定性:適應(yīng)多種溫度環(huán)境應(yīng)用(-25℃~70℃)��、抗振動(dòng)設(shè)計(jì)��,適應(yīng)嚴(yán)苛產(chǎn)線環(huán)境�。

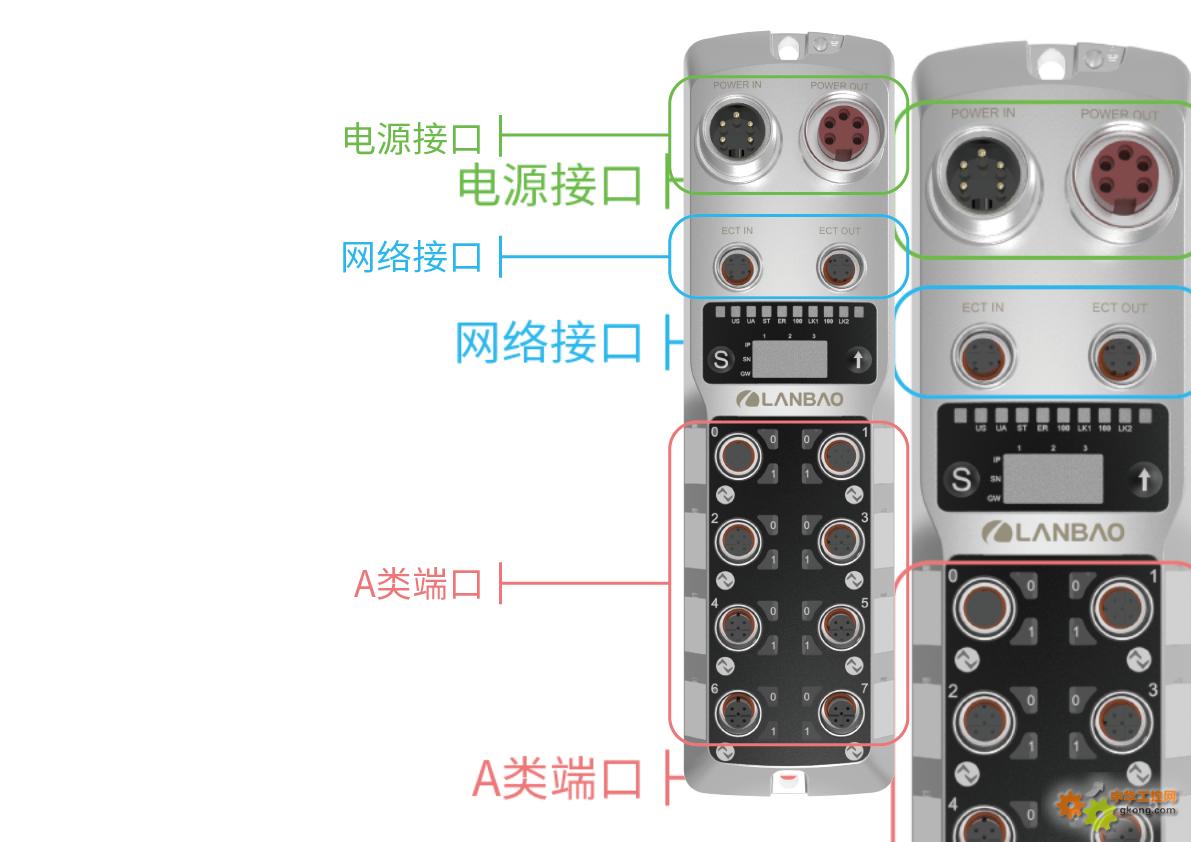

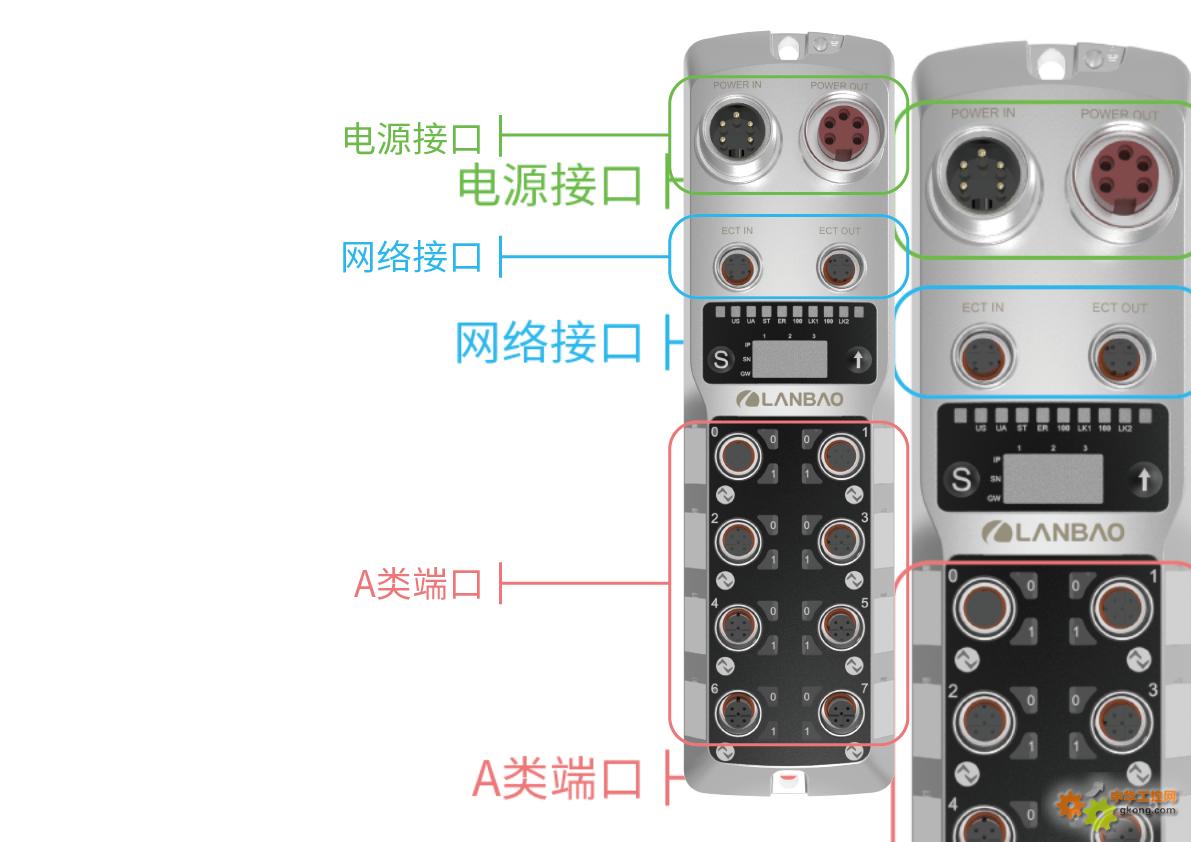

智能化:IO-Link技術(shù)實(shí)現(xiàn)數(shù)據(jù)互聯(lián),構(gòu)建數(shù)字化質(zhì)量追溯體系���。

四����、蘭寶傳感:中國(guó)智造的全球化標(biāo)桿

行業(yè)積淀:360+專利����,服務(wù)全球120個(gè)國(guó)家,專精特新“小巨人”企業(yè)���。

全生命周期服務(wù):7×24小時(shí)響應(yīng)���,定制化選型與售后支持。

定制化解決服務(wù):蘭寶提供全方位的可靠自動(dòng)化解決方案�����,包括傳感器、工業(yè)接插件��、I/O產(chǎn)品��,蘭寶可解決您面對(duì)的任何自動(dòng)化挑戰(zhàn)�����。

在新能源浪潮中����,蘭寶傳感以技術(shù)創(chuàng)新為筆,描繪鋰電池智能制造的無(wú)限可能���。從微米級(jí)檢測(cè)到全鏈路自動(dòng)化��,我們不僅是解決方案的提供者�����,更是行業(yè)升級(jí)的同行者。

|